Ha bármilyen segítségre van szüksége, kérjük, vegye fel velünk a kapcsolatot

Nyelv

Nyelv

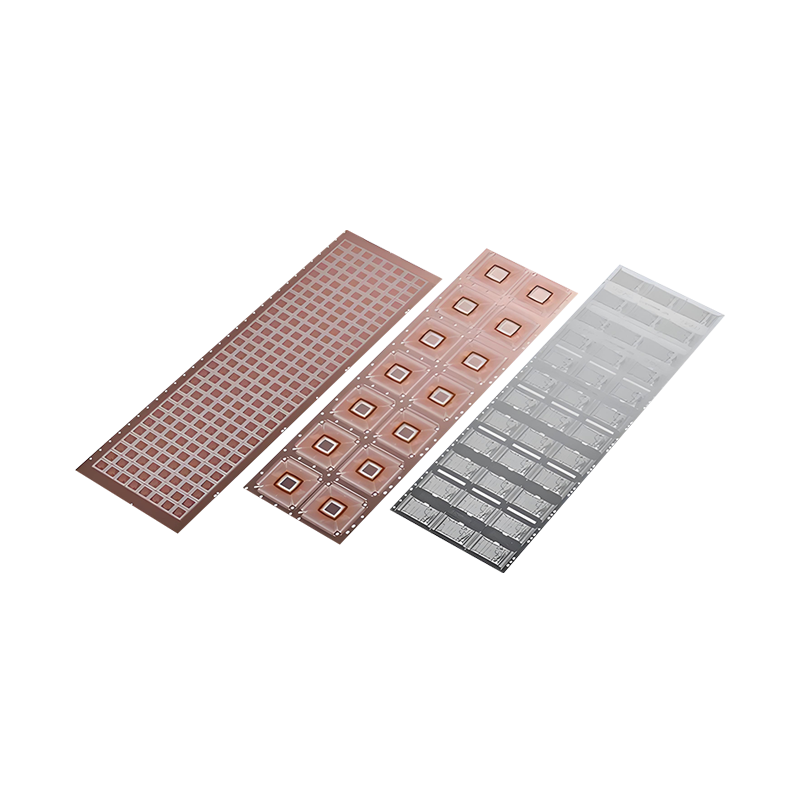

- Ezüst ötvözet elektromos érintkezési anyagok

- Rézötvözet elektromos érintkezési anyagok

- Többrétegű kompozit anyagok

- Speciális típusú huzaltípus

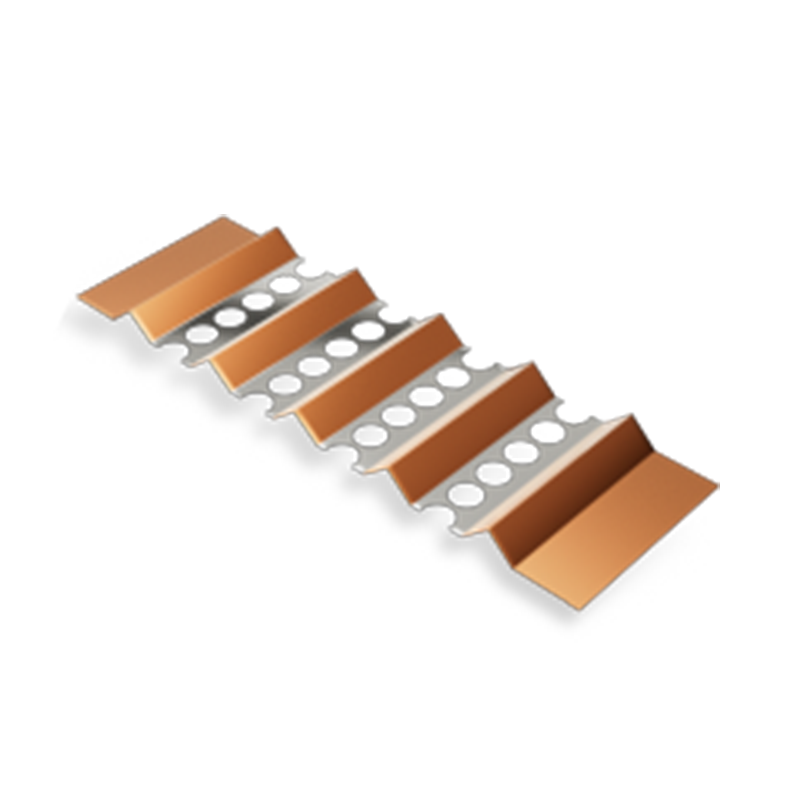

- Termikus bimetális anyag

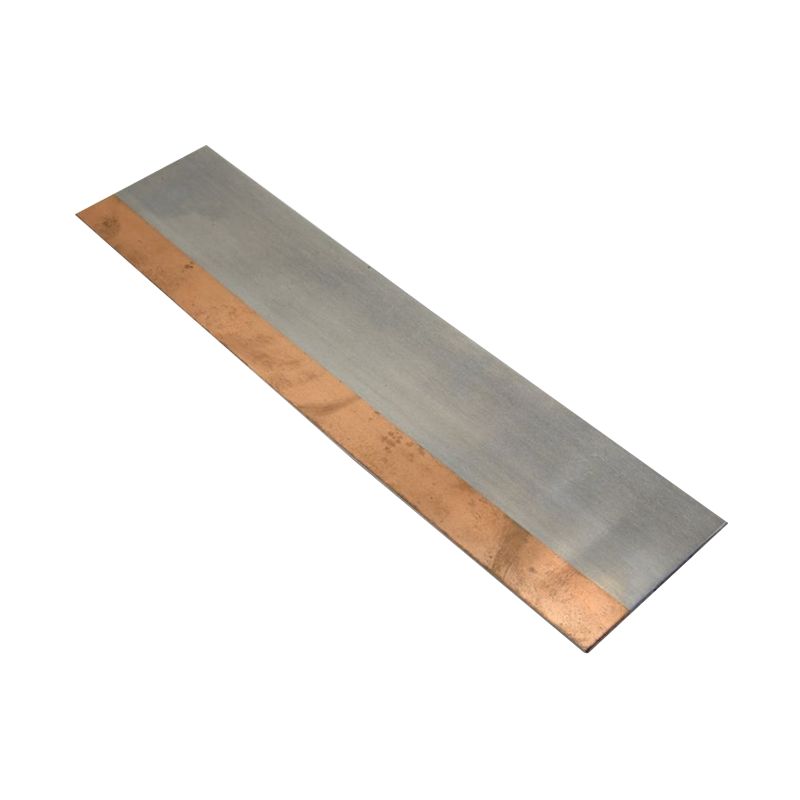

- Réz acél kompozit anyag

- Réz alumínium kompozit anyag

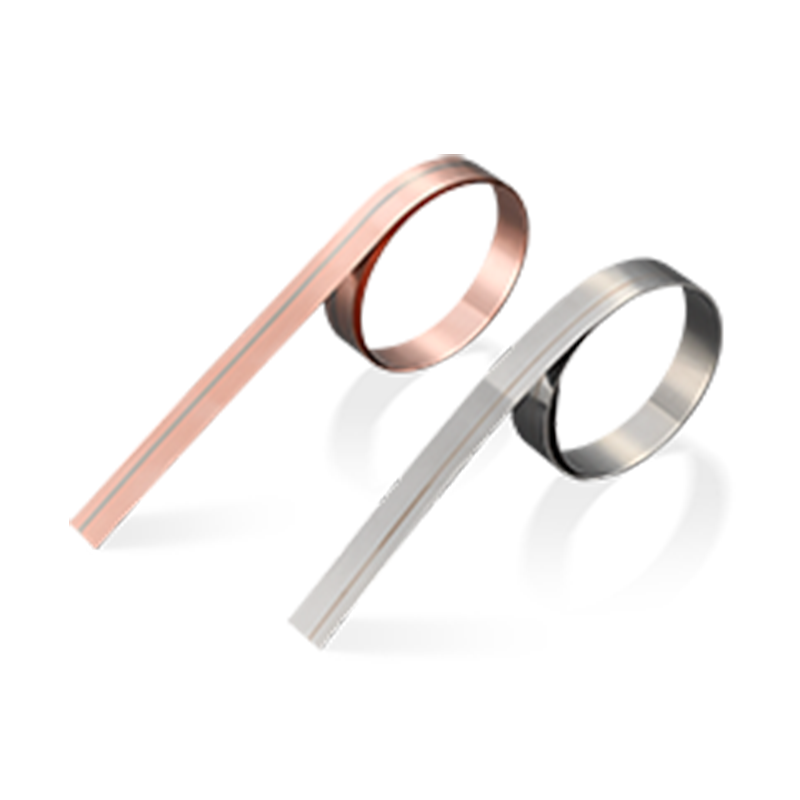

- Ezüst réz kompozit anyag

- Réz nikkel kompozit anyag

- Alumínium nikkel kompozit anyag

- Alumínium acél kompozit anyag

- Nemes fémkomplexum

Milyen általános felületkezelési módszerek vannak a forró bimetall tekercselt alkatrészekre?

A felszíni kezelése Forró bimetall tekercselt alkatrészek Nagyon fontos, amely hatékonyan javíthatja korrózióállóságukat, kopásállóságukat, hőstabilitást és egyéb tulajdonságokat, különösen a durva munkakörnyezetekben. Az alábbiakban bemutatunk néhány általános felületkezelési módszert:

1. Galvanizálás

Cél: Az áram révén a fémionok lerakódnak a szubsztrát felületén, hogy egyenletes fémbevonatot képezzenek.

Alkalmazás: Általában olyan anyagokhoz használják, mint a réz és a rozsdamentes acél, hogy növeljék a korrózióállóságot, a kopásállóságot vagy a jó megjelenést.

Általános fémek: nikkel, króm, cink stb.

Előnyök: Javíthatja az alkatrészek korrózióállóságát és kopásállóságát, és növelheti az esztétikát.

Hátrányok: A bevonat idővel leeshet, különösen szélsőséges környezetben.

2. Elsajátítás

Cél: Az elektrolitikus eljárás révén oxidfilm képződik az alumínium vagy alumíniumötvözet felületén, hogy javítsa korrózióállóságát, keménységét és kopásállóságát.

Alkalmazás: Leginkább az alumínium és alumíniumötvözetek forró bimetall tekercselt részeihez használják.

Előnyök: Javítsa a felületi keménységet, javítsa a kopásállóságot és javítsa a korrózióállóságot. Az oxidfilm különféle színes lehetőségeket is biztosíthat az alkatrészek számára.

Hátrányok: Nem minden fémhez, amelyet általában alumínium és alumíniumötvözetekhez használnak.

3. Permetezés bevonat

Cél: Permetezzen be egy vékonyréteg bevonatot a fém felületére a korrózió elkerülése vagy a magas hőmérséklet -ellenállás javítása érdekében.

Alkalmazás: A nagy területű felszíni kezeléshez alkalmas rozsdamentes acél, alumínium, titánötvözet és más fémek számára.

Általános anyagok: magas hőmérsékletű hőálló bevonatok, fluorokarbon bevonatok stb.

Előnyök: A permetezési eljárás egyszerű és gazdaságos, a bevonat vastagsága szükség szerint beállítható, és a tömegtermeléshez alkalmas.

Hátrányok: A bevonat lehet egyenetlen vagy lehámozhat, különösen magas hőmérsékleten.

4. foszfát

Cél: A kémiai reakció révén foszfátfilm képződik a fém felületén, hogy fokozza a korrózióállóságot és a fém tapadását.

Alkalmazás: Széles körben használják az acélfémek felületeiben, különösen az autóalkatrészekben, csővezetékekben stb.

Előnyök: Ez nagymértékben javíthatja a fémfelület korrózióállóságát, és jó tapadást biztosíthat a későbbi festészethez.

Hátrányok: A foszfátréteg idővel vékonyabbá válhat, és rendszeres karbantartást igényel.

5. Lézer burkolat

Cél: Használjon lézert az ötvözött por vagy a fémhuzal melegítéséhez, hogy kemény fémbevonatot képezzen a felület kopási ellenállásának és korrózióállóságának javítása érdekében.

Alkalmazás: A magas hőmérsékleti ellenállás és a kopásállóság magas igényeire alkalmas alkatrészekhez alkalmas, amelyeket gyakran nagy teljesítményű alkatrészekben használnak olyan iparágakban, mint például a petrolkémiai anyagok és a kohászat.

Előnyök: A bevonat jól kombinálódik az alapfémmel, és jelentősen javíthatja az alkatrészek felületi keménységét és korrózióállóságát.

Hátrányok: Nagy költségek, alkalmas kis tételekre és nagy igényű alkalmazásokra.

6. Forróbolt bevonat

Cél: Merítse el a fém alkatrészeket az olvadt fémbe (például cink, alumínium stb.), Hogy egyenletes fémbevonatot képezzen a felületükön.

Alkalmazás: Széles körben használják az acélanyagokban, különösen a magas korrózióállósági követelményekkel rendelkező alkalmazásokban, mint például az építés, az óceán és más területek.

Előnyök: A bevonat egyenletes és sűrű, erős korrózióállósággal, különös tekintettel a durva külső környezetgel rendelkező helyekre.

Hátrányok: A bevonat vastag és befolyásolhatja az anyag hővezető képességét.

7. Electroless Plating

Cél: A fém bevonatának a fém felületére történő befektetése egy kémiai redukciós reakción keresztül, külső forrás nélkül.

Alkalmazás: Általában a rozsdamentes acél, alumíniumötvözetek stb. Felszíni kezelésére használják, különösen komplex formájú alkatrészek esetén.

Közös fémek: nikkel, réz stb.

Előnyök: A bevonat egyenletes, összetett formákkal fedheti az alkatrészeket, és nem igényel külső tápegységet.

Hátrányok: A bevonat vastagsága korlátozott, és alacsonyabb keménység és kopásállóság fordulhat elő.

8. nitriding

Cél: A nitrogén beszivárgásával a fém felületére kopásálló nitridréteg alakul ki a fém felületének keménységének és korrózióállóságának javítására.

Alkalmazás: Általában acélhoz használják, különösen a nagy keménység és kopásállóság igénylését igénylő alkalmazásokban.

Előnyök: Javítsa a felületi keménységet és a kopásállóságot, és hatékonyan javíthatja a korrózióállóságot.

Hátrányok: A nitridálás során törékeny lehet, és a folyamat körülményeit ellenőrizni kell.

9. Festés

Cél: A fémfelületet festékkel fedje le, hogy további védelmi réteg biztosítsa az oxidáció, a korrózió és a kopás ellen.

Alkalmazás: Széles körben használják a korrózióellenes és dekoratív bevonatokban, különösen olyan fémekben, mint a rozsdamentes acél és az alumínium.

Előnyök: A bevonat jó esztétikát és korrózióállóságot biztosíthat.

Hátrányok: A bevonat az idő múlásával elöregedhet vagy lehámozhat, különösen magas hőmérsékleten vagy kémiai médiakörnyezetben.

10. passziváció

Cél: stabil oxidfilm kialakítása a rozsdamentes acél felületén kémiai kezelés révén a további oxidáció és a korrózió megelőzése érdekében.

Alkalmazás: Általában a rozsdamentes acél anyagok felszíni kezelésére használják, különösen a vegyi, élelmiszer- és gyógyszeriparban.

Előnyök: Fokozza a fémek korróziós rezisztenciáját, különösen akkor, ha erős savaknak vagy lúgnak vannak kitéve.

Hátrányok: A kezelt felületnek nem lehet ugyanolyan dekoratív hatása, mint a bevonat.

- Tel:

+86-18857735580 - Email:

[email protected]

- Add:

No. 5600, Oujin Avenue, Wenzhou tengeri gazdasági fejlesztési demonstrációs zóna, Zhejiang tartomány, Kína